Odbojniki regałowe i ich funkcje

Odbojniki regałowe odgrywają kluczową rolę w zapewnieniu bezpieczeństwa w magazynie. W obiekcie logistycznym dochodzi do wielu interakcji między pracownikami a urządzeniami. Systemy składowania są narażone na uderzenia wózków. Aby chronić konstrukcje i towary przed uszkodzeniami, warto zastosować odpowiednie zabezpieczenia regałów magazynowych.

Co to są odbojniki regałowe?

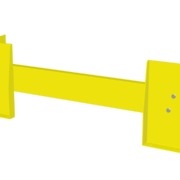

Odbojniki regałowe, inaczej są nazywane odbojami lub odbojnicami regałowymi. Najczęściej są wykonywane z metalu, a ich standardowa wysokość zamyka się w zakresie 400-600 mm. Są mocowane do posadzki za pomocą kotew, a w celu uzyskania większej widoczności z dużej odległości, maluje się je na barwę odblaskową, najczęściej żółtą.

Odboje do regałów magazynowych znajdują powszechne zastosowanie w magazynach, obiektach logistycznych, zakładach produkcyjnych, hurtowniach oraz wszędzie tam, gdzie wykorzystywane są wózki widłowe do odkładania i pobierania towarów z regałów magazynowych.

Jakie funkcje pełnią odboje do regałów magazynowych?

- Funkcja zabezpieczająca — odbojnik słupa regału chroni dolne części konstrukcji przed uszkodzeniami mechanicznymi, które mogą powstać w wyniku jego kontaktu z wózkiem widłowym, paletą z ładunkiem lub innym pojazdem poruszającym się po drogach transportowych, lub korytarzach roboczych.

- Funkcja ostrzegawcza — odbojniki są malowane na kolor ostrzegawczy, najczęściej żółty, w celu zwiększenia ich widoczności z dużej odległości. Zwracają przez to uwagę operatorów maszyn na newralgiczne miejsca w magazynie.

- Funkcja ochronna — uszkodzenie regałów magazynowych prowadzi do utraty ich stabilności i spadku dopuszczalnej nośności. To z kolei przekłada się na zwiększone ryzyko wypadków poprzez wywrócenie się konstrukcji z towarami. Stanowi to zagrożenie dla zdrowia i życia pracowników, a także prowadzi do dużych strat finansowych, w związku z uszkodzeniem składowanego ładunku.

Jakie zabezpieczenia regałów magazynowych warto zastosować w magazynie, poza odbojami?

W celu stworzenia bezpiecznych warunków pracy i przechowywania ładunków, w magazynie warto zastosować nie tylko zabezpieczenie słupów przed uderzeniami, ale również inne akcesoria ochronne:

- siatki zabezpieczające tylne — zapobiegają wysunięciu się i upadkowi towarów z tyłu regału;

- ograniczniki palet — zapobiegają zbyt głębokiemu wsunięciu się palety w gniazdo regału, i jej wypchnięciu z tyłu regału;

- boczne panele siatkowe — blokują spadek towarów z wysokości, z boku konstrukcji;

- elementy ułatwiające składowanie nietypowych ładunków — są to podesty do bębnów, szpule i kontenery;

- półki siatkowe — zapewniają dostęp do światła dla każdego poziomu składowania, a także swobodny przepływ wody, w przypadku gaszenia pożaru. Są łatwe w utrzymaniu czystości;

- elementy informacyjne — warto zastosować etykiety informujące, jakie towary są składowane na regałach. Wpływają pozytywnie na orientację pracowników w magazynie oraz przyspieszają kompletację. Niezbędne są oznaczenia regałów, a także tabliczki znamionowe, które przypominają o podstawowych parametrach technicznych konstrukcji, w celu zapobiegnięcia przekroczenia jej nośności.

Odbojniki do regałów magazynowych i inne zabezpieczenia w magazynie

Systemy magazynowe stanowią podstawowe wyposażenie obiektu, w którym są składowane towary. Aby mogły spełniać swoje funkcje, wymagają prawidłowego zarządzania i zabezpieczenia przed uszkodzeniami.

Warto wzbogacić konstrukcje do składowania w odboje regałowe. Dodatkowo można kupić również inne systemy ochronne, takie jak m.in. siatki na tył i bok regału, belki ograniczające wysuwanie się ładunków, wypełnienia półek oraz wiele innych.

Zarówno odbojnik słupa, jak i każde inne zabezpieczenie wprowadzane do magazynu, powinno dawać poczucie zwiększenia bezpieczeństwa dla ludzi i towarów. Uda się stworzyć przestrzeń, w której nie dochodzi do dużej ilości wypadków, a pracownicy mogą wykonywać swoje obowiązki efektywnie, bez niepotrzebnych przestojów wymuszonych przez kolizje. Integracja kilku rozwiązań zabezpieczających ma wpływ na poprawę warunków pracy w magazynie.